PT-CLAY

Prolabin & Tefarm S.r.l. (P&T) sviluppa, produce e commercializza solidi lamellari biocompatibili (inorganici e inorgano-organici) non convenzionali in forma di polveri micrometriche o nanodispersioni.

Tali materiali opportunamente modificati mediante la chimica di intercalazione possono essere impiegati come additivi multifunzionali per la produzione di nanocompositi polimerici sia termoplastici che termoindurenti.

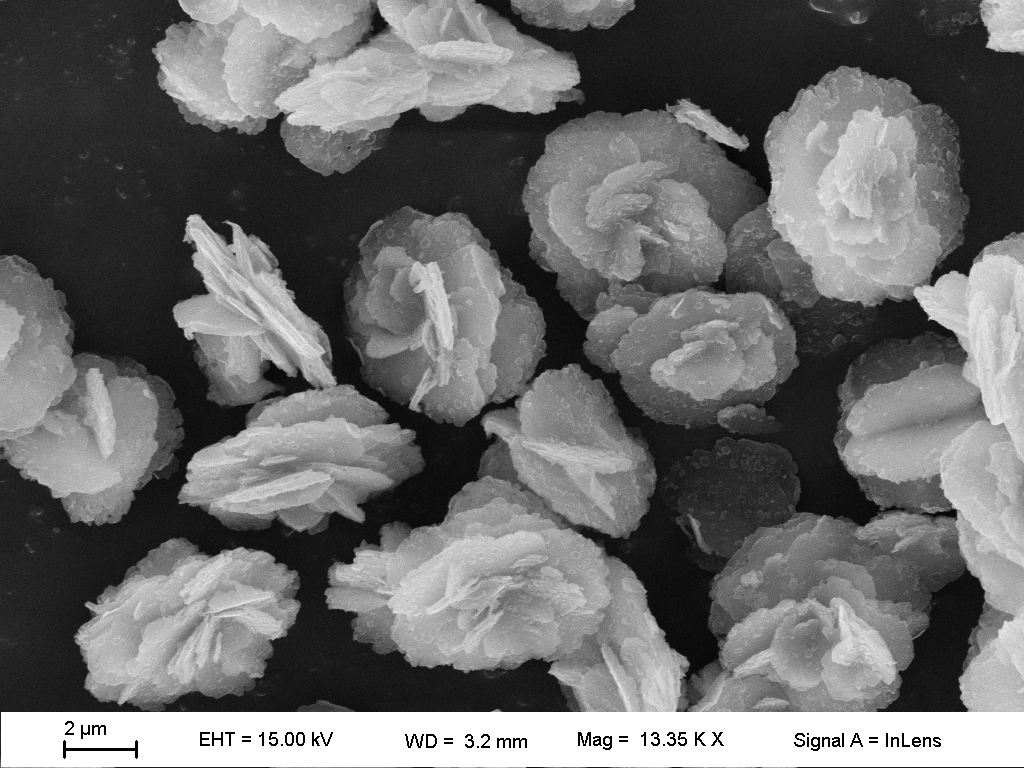

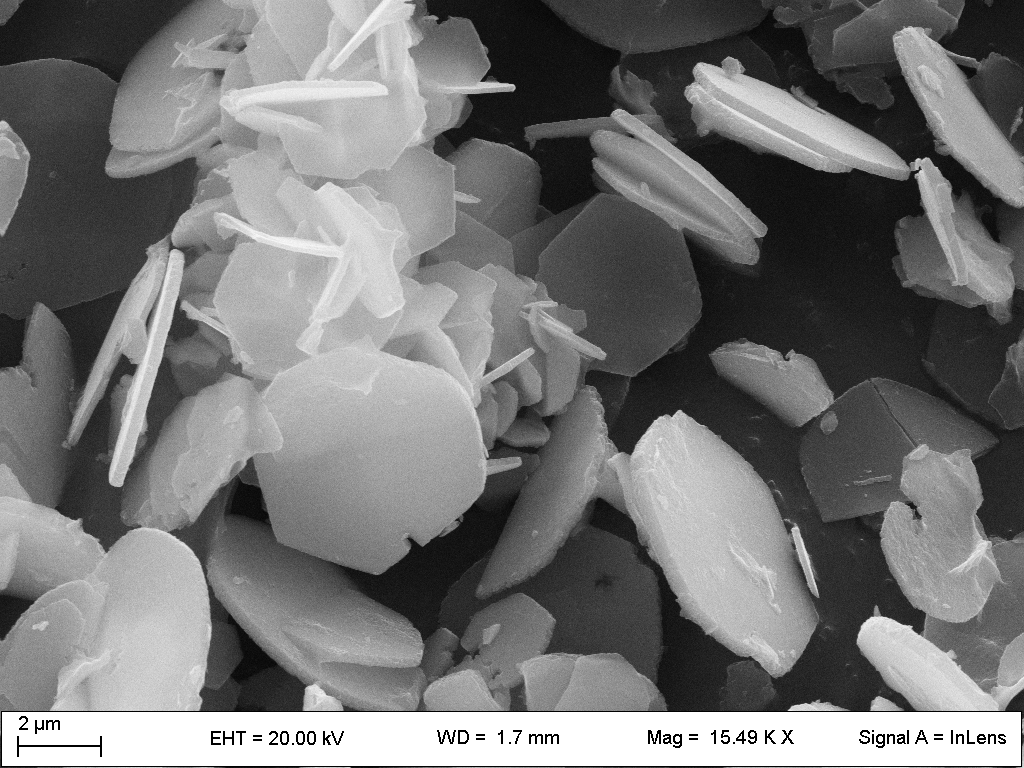

Il controllo dei parametri di sintesi consente di ottenere prodotti con elevata purezza e di modificare ad arte la composizione, il grado di cristallinità, la morfologia, le dimensioni e la distribuzione delle particelle, l’area superficiale e la porosità dei materiali.

-

IDROTALCITIOpen or Close

Le Idrotalciti costituiscono una classe di argille anioniche aventi formula generale

[M(II)1-x M(III)x (OH)2]x+(An-)x/n * mH2O

dove M(II) può essere uno dei seguenti metalli bivalenti: Mg, Zn, Fe, Co, Ni, Mn, Cu, Ca; M(III) può essere uno dei seguenti metalli trivalenti: Al, Fe, Co, V; (generalmente 0,2 ≤ x ≤ 0,4); A può essere un anione inorganico od organico di carica n- (con n = 1, 2, 3, 4); m è il numero di moli d’acqua per unità formula (generalmente 0,4 ≤ x ≤ 1).

-

SALI DOPPI DI IDROSSIDOOpen or Close

Sono una classe di composti con struttura simile alle idrotalciti con paragonabile reattività della regione interstrato. La caratteristica principale di questi solidi lamellari è la presenza del solo metallo bivalente mentre è assente il metallo trivalente (es. alluminio). La formula generale:

[M(II)1−x M(II)1+x(OH)3(1-y)]+(An−)(1+3y)/n * mH2O

dove M(II) può essere Mg, Zn, Fe, Co, Ni, Mn, Cu, Ca; (con 0 ≤ x < 1; 0 ≤ y < 1); A può essere un anione inorganico od organico di carica n- (con n = 1, 2, 3, 4); m è il numero di moli d’acqua per unità formula (generalmente 0,5 ≤ m ≤ 1).

-

FOSFATI/FOSFONATI DI ZIRCONIOOpen or Close

Negli ultimi trenta anni la chimica dei fosfati e fosfonati di metalli tetravalenti con struttura lamellare e formula generale M(IV)H2P2O8 * nS (dove M= Zr, Ti, Hf, Sn, Ge, Ce, Th; nS= il numero di molecole di solvente intercalate nella regione interstrato) ha avuto un’enorme crescita tanto da richiedere oggi una ulteriore classificazione.

Tali composti lamellari sono di solito suddivisi in due classi principali:

I) M(IV) fosfati e fosfonati con struttura alfa, aventi formula generale:

M(IV)(O3PR)x(O3PR’)2-x

dove R e R’ sono radicali monovalenti organici o inorganici (ad esempio H, OH, -CH3, -C6H5 ecc.) e M(IV) è un metallo tetravalente tipo Zr, Ti, Hf, Ce, Th, Sn.

II) M(IV) fosfato-diidrogeno fosfato, M(IV) fosfato-fosfonati e M(IV) fosfato-fosfinati con struttura gamma, aventi formula generale:

M(IV)(PO4) (O2PRR’),

dove R e R’ sono radicali monovalenti organici o inorganici (ad esempio H, OH, -CH3, -C6H5 ecc.) e M(IV) è un metallo tetravalente tipo Zr, Ti, Hf, Ce, Th, Sn.

-

FILLOSILICATI E MINERALI ARGILLOSIOpen or Close

Sono costituiti da argille sintetiche e minerali con struttura lamellare e formule generali:

A3Si2O5(OH)4 e A3Si4O10(OH)2

dove A può essere Ca, Mg, Al, Na, Fe, Ti, Li, K, Ba.

Particolarmente interessanti sono i sistemi lamellari in cui il silicio è parzialmente sostituito da un metallo trivalente come Al, poiché la formazione di cariche negative negli strati produce alluminosilicati in grado di scambiare mediante reazioni di intercalazione specie cationiche aventi carica positiva.

-

SILICE E SILICATIOpen or Close

La silice costituisce uno dei minerali più abbondanti in natura ed i suoi utilizzi sono innumerevoli.

Parallelamente alle convenzionali silice di origine minerale sono stati sviluppati numerosi approcci sintetici per ottenere nuovi materiali con peculiari proprietà e adatti per molte applicazioni di ricerca ed industriali.

Silici micro e nano-strutturate con porosità ordinata e controllata sono alcuni esempi di tali derivati sintetici.

-

MODIFICA ORGANICAOpen or Close

Tutti gli additivi possono essere opportunamente modificati mediante l’intercalazione/inclusione di molecole organiche allo scopo di renderli compatibili con le matrici polimeriche di interesse e massimizzarne le prestazioni.

La modifica organica consente di aumentare la distanza interstrato dei solidi e creare un ambiente compatibile con il polimero, favorendo così la diffusione delle catene polimeriche nella regione interlamellare durante il processo di miscelazione dell’additivo.

In questo modo maggiori sono le interazioni tra polimero e modificante organico del solido lamellare maggiore sarà la tendenza dell’additivo ad esfoliarsi e disperdersi uniformemente nella matrice polimerica formando un materiale nanocomposito.

La modifica organica è pertanto un passaggio fondamentale nella produzione di solidi lamellari poiché dal grado di dispersione/esfoliazione dipende la superficie di contatto tra polimero e additivo e quindi anche l’efficacia del filler nel migliorare le proprietà del materiale composito finale.

La capacità di intercalare/includere molecole organiche nei solidi lamellari consente inoltre di inserire negli additivi speciali funzionalità estremamente utili per conferire al composito nuove proprietà che il polimero tal quale non avrebbe.

La modifica organica è infatti anche uno strumento efficace per la preparazione di additivi multifunzionali che oltre all’effetto nanostrutturante sono in grado di produrre materiali compositi con proprietà:

» anti-UV

» antistatiche

» antiappannamento

» anticorrosione

» antifouling

» antiossidanti

» antibatteriche

» magnetiche

» ottiche

» biomedicali

» cataliticheLe matrici lamellari delle idrotalciti e dei sali doppi di idrossido vengono impiegate per l’intercalazione/veicolazione di specie anioniche o deprotonabili.

Invece, le matrici lamellari dei fillosilicati, dei fosfati e dei fosfonati vengono impiegate per l’intercalazione/veicolazione di specie cationiche o protonabili.

Silici e silicati in genere vengono impiegati tal quali o come matrici per la veicolazione/incapsulamento di specie neutre.

Tutti i solidi lamellari sintetici vengono preparati attraverso metodi originali sviluppati dall’azienda, a partire da sali di Mg, Zn, Al, Zr (o altri metalli) ed utilizzando solo acqua come solvente. Lo stretto controllo dei parametri di sintesi consente di ottenere materiali con elevata purezza, ma offre anche la possibilità di modulare ad arte il grado di cristallinità, le dimensioni e la distribuzione dimensionale delle particelle (in genere 0,1 – 50 µm), l’area superficiale (tipicamente 20-200 m2/g) e la porosità del materiale.

Mediante le tecniche di intercalazione è invece possibile modificare con notevole facilità il carattere idrofobo/idrofilo dei materiali, renderli compatibili con i polimeri ed i processi industriali d’interesse ed inserire specifici gruppi funzionali.

-

PRODOTTI SPECIALIOpen or Close

Sulla base delle più avanzate conoscenze tecnico-scientifiche il settore R&D di Prolabin & Tefarm è alla continua ricerca di nuovi approcci sintetici per lo sviluppo di prodotti ed applicazioni industriali.

In collaborazione con i nostri partner e clienti cerchiamo la soluzione più appropriata alle esigenze tecnologiche e produttive.

Per questo motivo Prolabin & Tefarm è in grado di fornire, oltre agli additivi, anche formulazioni masterbatch a base di polimeri e resine di interesse e/o mescole compound personalizzate per ogni singola applicazione.

Per raggiungere gli obbiettivi di efficienza e funzionalità richiesti le formulazioni vengono realizzate combinando sapientemente i vari fillers sfruttando l’azione sinergica con gli additivi della linea PT-Clay.

Di seguito è riportato un breve elenco esemplificativo ma non esaustivo di additivi sinergici:

» Grafene

» Grafite espansa

» Filler tubolari micro e nanostrutturati

» Alluminosilicati

» Cariche minerali

» Cariche conduttive

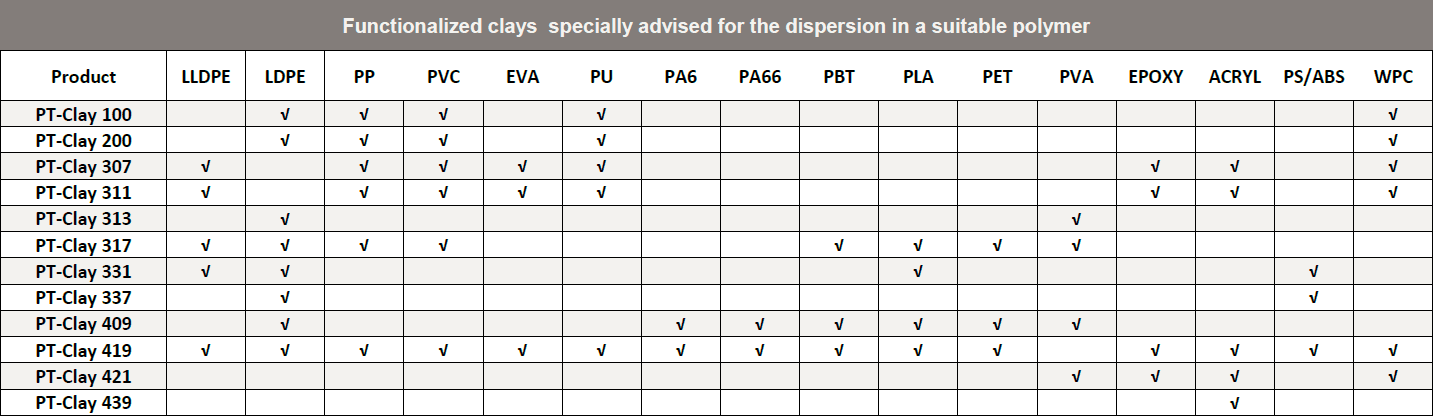

Product Overview

La linea di additivi PT-Clay è il risultato dell’esperienza trentennale di ricerca accademica e dal lavoro svolto in collaborazione con i migliori centri di eccellenza internazionali ed aziende end-user leader in settori strategici nell’ambito progetti Europei.

I prodotti della linea PT-Clay sono ottimizzati per diversi tipi di polimeri in base a parametri quali la processabilità e la capacità dell’additivo di esfoliarsi/disperdersi omogeneamente nel sistema polimerico di interesse.

Alcuni prodotti della linea PT-Clay possono essere forniti in formulazione con altri additivi sinergici e sono proposti per applicazioni specifiche.

PT-Clay è la linea di additivi lamellari nanostrutturanti per polimeri

LLDPE: Linear Low-density Polyethylene, LDPE: Low-density Polyethylene, PP: homo/copo/random Polypropylene, PVC: PolyVinyl Chloride, EVA: Ethylene-Vinyl Acetate, PU: Polyurethanes. PA6: Polyamide 6, PA66: Polyamide 66, PBT: PolyButylene Terephthalate, PLA: Poly-Lactic Acid, PET: polyethylene Terephthalate PVA: Polyvinyl Alcohol (valid also for EVOH Ethylene Vinyl Alcohol), EPOXY: epoxy resins, ACRYL: acrylic resins, PS: Polystyrenes, ABS: Acrylonitrile Butadiene Styrene, WPC: Wood Plastic Composite.

Prodotti personalizzati

Prolabin & Tefarm grazie ad una struttura molto dinamica e flessibile è in grado di realizzare nuovi additivi personalizzati e di assistere il cliente in tutte le fasi dello sviluppo del prodotto, dalla progettazione alla prototipazione.

La sinergia tra centri di ricerca specializzati in ambiti complementari e l’unione di esperienze e conoscenze in diversi settori, spesso genera l’innovazione più inaspettata e dirompente.

Per questo Prolabin & Tefarm mette a disposizione dei clienti la sua esperienza nel campo della sintesi e modifica di solidi lamellari adattando i materiali alle specifiche esigenze e problematiche d’interesse.

Prolabin & Tefarm realizza su richiesta dei prototipi di solidi lamellari in accordo con le indicazioni e le necessità applicative del cliente.

In particolare in funzione delle proprietà desiderate è possibile selezionare le seguenti caratteristiche:

» tipologia di solido lamellare,

» composizione chimica dell’additivo,

» tipologia e quantità di compatibilizzante (sistema guest intercalato),

» quantità di umidità.

Inoltre è possibile fornire materiali con speciali caratteristiche chimico/fisiche tra cui:

» la distanza interstrato desiderata,

» carattere idrofobico/idrofilico del filler,

» morfologia specifica,

» dimensioni e distribuzione dimensionale delle particelle,

» la forma fisica del prodotto (polvere, sospensione acquosa o in solvente, dispersione gel)

» rivestimento delle particelle (stearina, cere, siliconi, silani o polimeri)

» prodotto predisperso in polimeri o resine (masterbatch o compound)

How to use nanoclays in processing

Gli additivi della linea PT-Clay sono adattabili ad ogni tipo di processo e possono essere utilizzati con le più comuni apparecchiature industriali di trasformazione delle materie plastiche.

-

ADDITIVI IN POLVEREOpen or Close

Utilizzando additivi in polvere è possibile manipolare in totale sicurezza il materiale poiché le particelle sono di dimensioni micrometriche e non presentano le problematiche di aerodispersione, inalazione e assorbimento nell’organismo tipiche dei nanomateriali. È infatti solo a seguito dell’aggiunta dell’additivo al polimero, quindi all’interno di macchine ed apparecchiature controllate e dotate di adeguati sistemi di sicurezza, che avviene l’esfoliazione del materiale dovuta alle forze di taglio generate durante miscelazione. L’aggiunta dell’additivo può essere effettuata in maniera diversa in dipendenza del tipo di lavorazione:

1) Melt blending (aggiunta dell’additivo al polimero fuso) Questa è senza dubbio la tecnica più comune e maggiormente impiegata nei processi industriali.

In questo caso l’additivo viene aggiunto al polimero già fuso mediante l’utilizzo di dosatori (volumetrici e/o gravimetrici) o tramogge.

Per ottimizzare il processo di dispersione/esfoliazione dell’additivo è necessario generare delle forze di taglio molto elevate in maniera tale da ottenere in tempi rapidi una buona ed omogenea distribuzione del filler.

La capacità di generare tali forze di taglio dipende dalla viscosità del polimero (o della mescola) e dal sistema impiegato per la miscelazione. I sistemi più efficienti e consigliati per miscelare i polimeri e gli additivi nanostrutturanti sono sicuramenti gli estrusori bivite corotanti.

Comunque in dipendenza del tipo di sistema miscelante è possibile facilitare la dispersione mediante la modulazione dei parametri di processo ed in alcuni casi con l’aggiunta di piccole percentuali di accoppianti/compatibilizzanti (es. polimeri graftati).2) Solvent blending (aggiunta dell’additivo alla soluzione del polimero) Quando la lavorazione prevede l’utilizzo di un solvente per solubilizzare il polimero di interesse è possibile aggiungere gli additivi in due modi. Nel primo caso l’additivo viene miscelato in quantità opportuna direttamente alla soluzione del polimero.

In alternativa è possibile predisperdere l’additivo nello stesso solvente (o qualora compatibile in un solvente ad esso miscibile) e poi addizionare sotto agitazione la dispersione alla soluzione del polimero.

L’approccio della predispersione permette di controllare il grado di esfoliazione dell’additivo nel solvente prima dell’aggiunta.3) Polimerizzazione in situ (aggiunta dell’additivo al prepolimero o monomero) Nel caso in cui la catena polimerica viene formata per reazione chimica a partire da monomeri, iniziatori o altre unità prepolimeriche, l’additivo può essere aggiunto sotto agitazione direttamente alla fase liquida del prepolimero o monomero.

Anche in questo approccio è possibile preparare previamente la dispersione dell’additivo in solvente o in una fase liquida d’interesse.Per informazioni dettagliate vi invitiamo a contattarci, saremo lieti di consigliarvi il metodo e le condizioni operative migliori in dipendenza del vostro processo di lavorazione.

Il personale tecnico di Prolabin & Tefarm è inoltre a disposizione per accompagnarvi nella fase di testing e prototipazione industriale. -

ADDITIVI IN DISPERSIONEOpen or Close

Si utilizzano additivi in dispersione quando il processo di trasformazione prevede l’impiego o la possibilità di utilizzare un solvente e/o una fase liquida. In questo caso è possibile aggiungere la dispersione dell’additivo (diluendola o aggiungendola) nelle quantità desiderate al polimero fuso o alla soluzione del polimero/prepolimero.

Gli additivi della linea PT-Clay possono essere forniti in forma di:

» dispersione in acqua o altro solvente di interesse

» gel in alcool o altro solvente di interesse

Le dispersioni degli additivi PT-Clay sono ottimizzate per garantire la qualità e la stabilità dei prodotti fino al momento del loro utilizzo. È comunque possibile valutare l’opportunità di disperdere gli additivi in altri solventi o fasi liquide di interesse specifico del cliente.

Per informazioni dettagliate vi invitiamo a contattarci, saremo lieti di consigliarvi la dispersione e le condizioni operative migliori in dipendenza del vostro processo di lavorazione.

Il personale tecnico di Prolabin & Tefarm è inoltre a disposizione per accompagnarvi nella fase di testing e prototipazione industriale. -

MASTERBATCHES & COMPOUNDSOpen or Close

In caso di necessità e qualora il cliente lo desideri è possibile fornire gli additivi precaricati in selezionati polimeri in formulazioni masterbatch o compound in associazione con altri additivi.

I masterbatches e compounds di ogni prodotto sono disponibili in forma di granuli o pellet compatibili ed impiegabili in tutte le normali attrezzature industriali.

I masterbatches e compounds degli additivi PT-Clay sono ottimizzati per garantire la qualità e la stabilità dei prodotti fino al momento del loro utilizzo. È comunque possibile valutare l’opportunità di caricare gli additivi in altri polimeri o sostanze di interesse specifico del cliente.

Per informazioni dettagliate vi invitiamo a contattarci, saremo lieti di consigliarvi la formulazione e le condizioni operative migliori in dipendenza del vostro processo di lavorazione.

Il personale tecnico di Prolabin & Tefarm è inoltre a disposizione per accompagnarvi nella fase di testing e prototipazione industriale.